研究内容

金属3Dプリンターで形状だけでなく内部組織も制御するための材料科学

格子欠陥を考慮した界面移動の解明

タンジブル3Dマテリアルデザイン(T3DMD)

鉄鉱石の還元による新規金属材料の創製

新規希土類透過合金隔膜の開発

金属3Dプリンターで形状だけでなく内部組織も制御するための材料科学

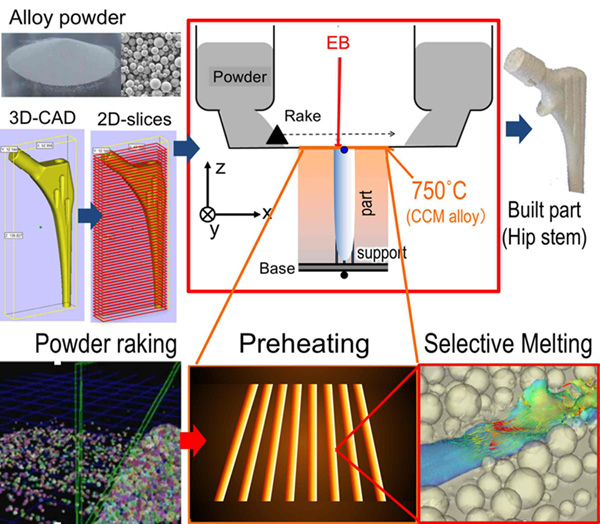

3Dプリント技術は,鋳型等を必要とせず形状データから直接部材を製造できることから,製造業に革新を産む技術として強く期待されています。すでに一部の材料では無欠陥(無気孔,無亀裂)の造形物を得るための造形条件最適化が試行錯誤的になされ,実用レベルに達しているものの,実用材料の全てが3Dプリントできているわけではありません.特に金属部材の製造では,従来,加工・熱処理プロセスを経て必要な材料特性が得られて来ました。そのため気孔等の欠陥のない造形物がができたとしても,必要な材料特性が得られるとは限りません.そのため,材料の各種物性と最適条件との間の法則を見出し,試行錯誤によらない金属材料の造形条件最適化を可能とし、材料特性を決定する材料組織を造形プロセス中に制御するための指導原理を確立することが求められています。私達は、そのような3Dプリント技術の確立を目指して、実験と計算を相補的に融合した研究に取り組んでいます。

最近の3Dプリント技術の発展は目覚ましく、ほぼどのような形状の部材でも3D構造のデジタルデータから直接製造できるようにになりつつあります。

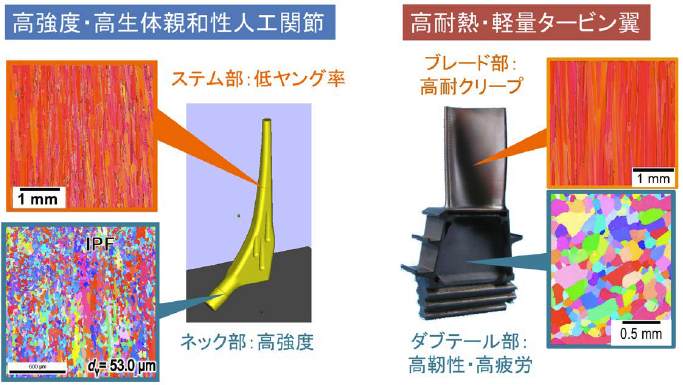

一方、構造用金属材料の多くは、加工・熱処理による内部組織の制御によってはじめて、求めらる特性を発揮します。従って、形状が制御するだけでなく、材料組織をも自在に制御する3Dプリント技術が重要となります。さらに、部位毎に組織を最適化すれば、より優れた部材が得られると期待されます。そのような技術の実現に向け、金属3D造形における組織形成の支配因子の解明と、それらの最適化のための学術的基礎を構築します。

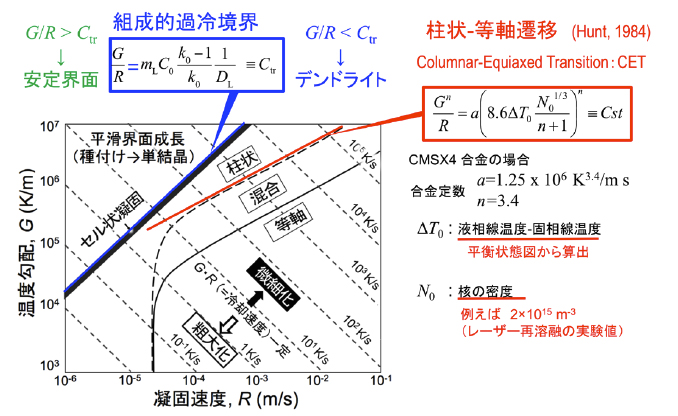

金属3Dプリントにおける自在な材料組織制御のため、柱状—等軸遷移等、鋳造や溶接の研究で培われてきた知見を基軸としながらも、それらとの違いとして、「1mm以下の溶融領域サイズ」、「粉末粒子の溶融に伴う複雑な融液流動」、「最大8千m/sの高速熱源移動」に由来した特殊環境における特有の溶融凝固現象が組織形成に及ぼす影響を解明し、部位毎に組織を最適化した部材の製造や、従来プロセスでは不可能な組織制御による高性能材料創製に資する、新しい研究分野の礎を築くことを目指しています。

格子欠陥を考慮した界面移動の解明

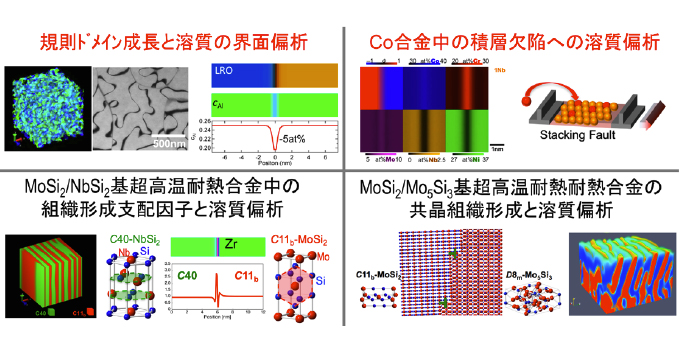

このテーマは、小泉が約10年前の2007年にMITのSamuel Allen 教授との共同研究で開始した研究で、計算機シミュレーションを用いた研究を始めるきっかけとなった研究テーマです。当初は、規則合金中の原子の規則配列の乱れによって生じる逆位相領域境界(AntiPhase Domain Boundary: APDB)と原子空孔との相互作用の影響に注目した研究から始めました。現在では、より後半な材料で形成される広義の積層欠陥(すべり変形で導入される積層欠陥、双晶境界、半整合異相界面等)と溶質元素との相互作用が組織形成の速度論(カイネティックス)や組織の安定性に与える影響を界面する研究を行っています。研究開始当初はあまり注目されませんでしたが、最近この研究の成果が参照されるようになってきています。こうした研究は、加工性に優れかつ高温強度に優れる耐熱バネ用材料や、次世代のガスタービン翼材料の開発や信頼性の向上に役立つとものと期待されています。

タンジブル3Dマテリアルデザイン(T3DMD)

一般に3Dプリントとして知られる技術は、材料を継ぎ足して形状を作るため付加製造(Additive Manufacturing)と呼ばれ、切削、鋳造、塑性加工といった従来の加工方法では製造が不可能あるいは極めて困難な形状を容易に作り出すことができます。特に、数十µm〜数百mm程度の解像度で数mm〜数百mm程度の大きさの部材が製造できる技術がこの2010年頃以降から急速に発達しました。このことは非常に大きな意味を持っています。

三次元的に材料を積み上げて構造を作る技術は半導体素子や回路の製造のために1980年代から急速に発達し今日の情報・通信社会を実現してきました。現在もそのような技術の研究は発展し続けています。特にnmオーダーの構造を有する材料が、量子効果によりバルク材とは異なる物性を示すため、その現象自体が科学研究の対象となり、様々な新しい現象が見出され、それらを利用した素子が開発されてきました。

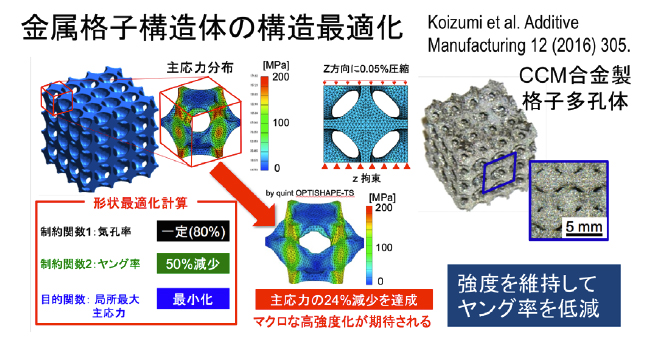

一方、最近の3Dプリント技術は数十µm程度以上、つまり私達が肉眼で見たり、手で触れるサイズの材料が発現するのと同様の特性を示す材料を自在に3次元的に配置することが可能です。したがって、従来の古典的な材料の特性を知識により造形する部材の特性を設計することが可能です。このことにより、予め求める特性を実現するための微細構造を設計し、それを造形することで求める特性を発現する多孔質材料や格子構造をもつ材料を得ることができます。これにより、例えば強度を維持しつつ剛性を下げることで、骨との力学的親和性に優れかつ強度信頼性の高い人工関節用材料の製造が可能です。

鉄鉱石の還元による新規金属材料の創製

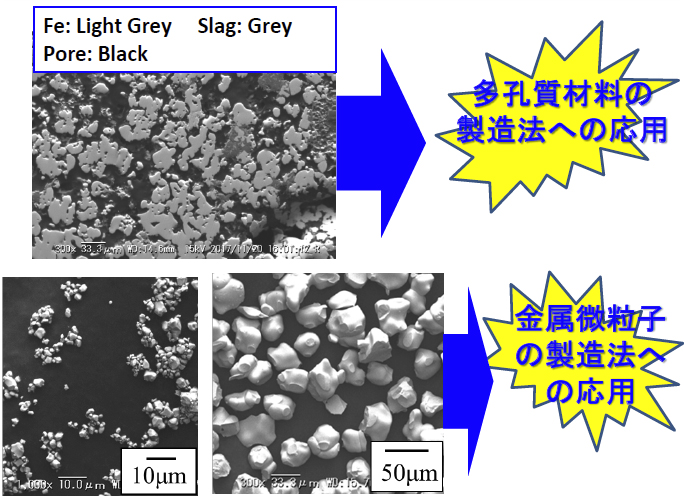

種々の鉄鉱石を用いて水素混合ガス還元を行い、多孔質Feの製造を行っている。還元温度、ガス雰囲気などの条件によって、気孔径・形状を制御することが可能となり、安価な鉄鉱石から簡便に多孔質Feを得ることができる。今後、当研究室では3Dプリンターの金属微粒子の製造としても応用する予定である。

新規希土類透過合金隔膜の開発

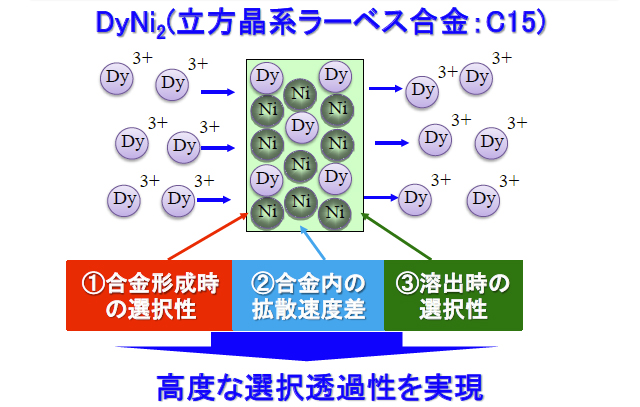

溶融塩電解による希土類合金の開発において、ある条件下において特定の合金相(例えばDyNi2(立方晶系ラーベス合金:C15))が450℃で10~100 μm/hの高い速度で形成する現象を見出している。この際の金属拡散速度は、同じ温度域における通常の固体内拡散に比べ2桁程度高いうえ、電位による速度制御が可能であるといった特異な特徴がある。また、一度形成した合金を陽分極した場合、希土類金属のみを高速かつ選択的に陽極溶解できることも確認されている。これらの特性を活かせば、電位や電流によって、各元素の透過速度を制御でき、この速度差を利用することで希土類金属の相互分離が可能となる。